|

|

|

|

|

Se vuoi contribuire ad integrare questo o altri articoli/speciali pubblicati in questo sito, o a pubblicarne di nuovi, puoi inviare il materiale in un file zip corredato di eventuali immagini in formato jpg, all'indirizzo e-mail club@cuorealfista.com

Il webmaster si incaricherà di inserire il materiale ricevuto avendo cura di indicare l'autore dello scritto.

|

|

|

|

|

|

|

|

|

|

La fasatura variabile

Per la comprensione di questo articolo si consiglia di leggere prima l'articolo sulla Distribuzione pubblicato in questa stessa sezione del sito.

Nel descrivere la distribuzione si è potuto constatare come la diversa conformazione degli alberi a cammes possa influire sul carattere stesso del motore. Sì è anche detto come un angolo di incrocio elevato comporti una potenza massima che si ottiene ad un alto numero di giri, mentre diminuendo l'incrocio si ha un motore pronto sin dai bassi regimi di rotazione ma piuttosto vuoto in alto.

Poter cambiare quindi la conformazione degli eccentrici degli alberi a cammes durante la rotazione del motore potrebbe portare a numerosi vantaggi sia in termini di prestazioni, che di consumi e di emissioni inquinanti.

Per questi innegabili motivi la maggior parte delle case costruttrici hanno interpretato ciascuna a suo modo la questione fornendo diverse soluzioni del problema, e generando così diversi tipi di fasatura, ciascuna con proprie caratteristiche diverse l'una dall'altra.

VVT-i e VVT-iE, sono dei sistemi progettati da Toyota

VTEC, è un tipo di sistema progettato da Honda e prodotto in molte varianti, tra cui il 3-stage VTEC

MIVEC, è un tipo di sistema progettato da Mitsubishi

VarioCam e VarioCam Plus, sono dei sistemi progettati da Porsche

VVL, N-VCT e VVEL, sono dei sistemi progettati da Nissan

VANOS e Valvetronic, sono dei sistemi progettati da BMW

AVCS e AVLS, sono dei sistemi progettati da Subaru

S-VT, è un tipo di sistema progettato da Mazda

VCT, è un tipo di sistema progettato da Ford

VVC, è un tipo di sistema progettato da Rover

Non vogliamo qui fare una trattazione esaustiva di tutti questi dispositivi, dal momento che, in questa sede, quello che più ci interessa è il sistema adottato dall'Alfa Romeo.

Il primo sistema Alfa Romeo

Il primo variatore di fase su una vettura Alfa Romeo fu montato nel motore 1750 dello Spider per il mercato americano.

Le tecniche per la riduzione delle emissioni inquinanti iniziavano a compiere i primi passi e le prime marmitte catalitiche ossidanti erano efficaci per l'abbattimento degli idrocarburi incombusti e dell'ossido di carbonio. Non avevano invece effetto per l'ossido di azoto, per il quale la sola soluzione praticabile era quella di bruciarlo re-immettendolo nei cilindri durante la fase di scoppio mediante una valvola (valvola EGR).

La depressione generata dall'apertura della farfalla, provocava l'apertura della valvola ed i gas venivano così miscelati dall'aria fresca proveniente dall'esterno.

La conformazione dei motori Alfa Romeo dell'epoca, non consentiva una tale operazione. Infatti sarebbe stato necessario creare una tubazione che avesse portato i gas incombusti ai singoli collettori di aspirazione. Ma nei motori con una sola farfalla per cilindro, questo avrebbe creato un collegamento meccanico tra i collettori, eludendo di fatto il blocco delle farfalle.

Per ovviare a questo inconveniente si dovette rinunciare a questo sistema a favore di una iniezione meccanica a farfalla unica, efficace per il montaggio del dispositivo EGR ma abbastanza limitativo a livello di coppia ai bassi e medi regimi.

Le caratteristiche del bialbero Alfa Romeo venivano pertanto pesantemente penalizzate.

Per ovviare a questi problemi ad Arese si iniziò a studiare un meccanismo che mantenesse un basso incrocio attorno al regime minimo e lo incrementasse appena possibile: stava per nascere il primo variatore di fase della storia dell'automobile.

Il meccanismo, totalmente meccanico, montato all'estremità dell'albero a cammes lato aspirazione, fa sì che ad un determinato numero di giri, l'albero subisca una rotazione di 20° rispetto alla sua posizione originale, variando di fatto l'incrocio delle valvole e di conseguenza l'erogazione della potenza. In questo modo le valvole di aspirazione aprivano con un angolo di albero motore rispetto al Punto Morto Superiore pari a 44° 34', anziché i 24° e 34'. Teoricamente la variazione iniziava al superare dei 1650 giri/min, ma a causa dei giochi e delle tolleranze poteva innescarsi anche sopra i 2000 giri/min.

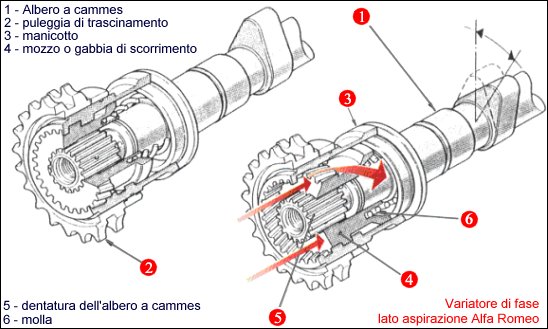

La camma (1) era svincolata dalla puleggia di trascinamento (2), alla quale era fissato un manicotto (3) che al suo interno presentava una dentatura elicoidale. La compagna di tale dentatura faceva parte di un mozzo (4). Questo mozzo era dotato di una dentatura elicoidale nella parte esterna, e dritta nella parte interna, per poter scorrere nella direzione indicata dalle frecce rosse, con moto sia assiale che elicoidale, a seguito della pressione ricevuta dall'olio motore, che andava ad agire sulla faccia del mozzo. Nel suo movimento il mozzo si andava ad innestare con la dentatura (5) dell'albero a camme consentendo quindi la rotazione dell'albero e di conseguenza degli eccentrici. Al ridursi della pressione dell'olio (e quindi al ridursi del numero di giri), la molla (6) riportava il mozzo nella sua posizione di riposo.

Il variatore a controllo elettronico.

Il sistema totalmente meccanico ebbe comunque vita breve e con l'inasprirsi delle leggi antinquinamento fu assolutamente necessario passare alla iniezione elettronica.

Con l'avvento dell'elettronica nei sistemi di iniezione, anche il variatore di fase subì una evoluzione e anche esso finì per essere controllato dall'eletronica.

Questa nuova configurazione del variatore di fase, trovò la sua prima applicazione sul mercato europeo a partire dall'Alfetta Quadrifoglio Oro modello del 1983 (tipo 116.55N, motore AR01713) e fu poi esteso a tutti i motori a quattro cilindri prodotti a partire dalla seconda metà degli anni '80.

Le immagini sopra riportate si riferiscono alla prima generazione di variatore a controllo elettronico.

La centralina che gestisce l'iniezione controlla un elettromagnete (1) tramite opportuni segnali, secondo una mappatura definita dalla casa costruttrice. La valvola di controllo pressione (2), azionata dal punzone (3) dell'elettromagnete, permette o meno il passaggio dell'olio realizzando oppure no la rotazione angolare dell'albero a camme.

In pratica quello che nel variatore meccanico era realizzato dalla pressione dell'olio che aumenta all'aumentate dei giri del motore, qui viene realizzato dalla centralina mediante un opportuno programma che attiva il punzone che avvia o meno la rotazione dell'albero.

Nel corso degli anni, pur rimanendo inalterato il principio di funzionamento, ha subito ancora delle modifiche, rivolte maggiormente alla riduzione degli ingombri del dispositivo.

Così l'elettrovalvola (1) e la valvola dell'olio (2) vengono spostate nel copertchio anteriore del motore. Il principio di funzionamento resta praticamente lo stesso. La centralina invia dei segnali all'elletrovalvola la quale tramite un punzone comprime la valvola dell'olio aprendo un circuito supplementare che spinge l'olio in pressione all'interno del variatore in modo tale da spostare la gabbia di scorrimento e variare la posizione dell'albero a cammes.

Rispetto alla configurazione precedente, si osserva soltanto un percorso dell'olio più lungo dalla valvola al variatore. Probabilmente è proprio questo lungo percorso dell'olio, unitamente al fatto che non sono presenti valvole di tenuta che ne impediscano lo svuotamento a motore fermo, a generare l'elevata moria di variatori avuta sui motori Twin Spark degli anni '90 (145, 146, 155, Spider).

|

|

|

|

|

|